Книга: Оборудование грузоподъемное. Общие технические требования

Навигация: Начало Оглавление | Другие книги | Отзывы:  - 0

- 0

- 0

- 03.2. Сборка и подготовка к сварке

3.2.1. Изготовление сварных металлоконструкций должно производиться на основе разработанного технологического процесса сборки и сварки этих конструкций.

3.2.2. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков, установленных рабочими чертежами и настоящим стандартом.

Для обеспечения требуемой точности сборки следует применять специальные сборочно-сварочные кондукторы и приспособления, которые должны исключать возможность деформаций и не затруднять выполнение сварочных работ.

3.2.3. Приспособления, применяемые при сборке под сварку, должны периодически проверяться. Периодичность и порядок проверки устанавливаются предприятием-изготовителем.

3.2.4. Детали, подаваемые на сборочные операции, должны быть сухими, чистыми и выправленными.

Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сборкой должны быть очищены от ржавчины, грязи, масла, влаги и др. Свариваемые кромки отливок, кроме того, должны быть очищены от окалины, пригаров формовочной земли и пр. На свариваемых кромках допускаются следы ржавчины и окалина после прокатки.

При необходимости непосредственно перед сваркой производятся дополнительная очистка мест сварки и удаление конденсационной влаги; элементы, покрытые льдом, должны быть обогреты и просушены; продукты очистки не должны оставаться в зазорах между собранными деталями.

Зачистку можно производить способами, обеспечивающими требуемое качество.

3.2.5. Детали, предназначенные для точечной сварки, в местах соединения с двух сторон должны быть очищены от окалины, коррозии и загрязнений, а также покрытий, препятствующих сварке.

3.2.6. При сборке конструкций под сварку детали устанавливают таким образом, чтобы обеспечить возможность выполнения сварных швов преимущественно в нижнем положении.

3.2.7. При сборке конструкций под сварку между свариваемыми деталями необходимо обеспечивать зазоры всех типов сварных соединений:

для ручной дуговой сварки — по ГОСТ 5264;

для автоматической и полуавтоматической сварки под флюсом — по ГОСТ 8713;

для сварки в углекислом газе порошковой проволокой — по ГОСТ 14771;

для сварки труб всеми видами сварки (ручной дуговой, полуавтоматической в углекислом газе, автоматической под слоем флюса и газовой) — по ГОСТ 16037;

для ручной дуговой сварки под острыми и тупыми углами — по ГОСТ 11534;

для сварки в среде углекислого газа порошковой проволокой под острыми и тупыми углами — по ГОСТ 23518;

для точечной сварки — по ГОСТ 14776.

3.2.8. Местные повышенные зазоры должны быть устранены до начала общей сварки соединения. Если устранить зазоры поджатием деталей невозможно, то одну из деталей необходимо заменить на деталь, обеспечивающую требуемый зазор под сварку, или разрешается производить наплавку при длине зазора не более 10 % общей длины шва и ширине не более 0,6 наименьшей толщины свариваемых деталей.

3.2.9. Заполнять увеличенные зазоры кусками проволоки, электродами, полосками тонколистового металла и тому подобным не допускается.

Все местные уступы и сосредоточенные неровности, имеющиеся на деталях и препятствующие осуществлению правильной сборки, должны быть обработаны.

3.2.10. Сборка под сварку должна обеспечивать получение отклонений от геометрических размеров, формы и расположения поверхностей металлоконструкций в готовой сборочной единице не более величин, указанных в чертежах, государственных стандартах и технических условиях на конкретную машину, а при отсутствии по табл. 7. При этом суммарные допуски формы и расположения металлоконструкции секций телескопических стрел должны обеспечивать свободное перемещение секций относительно друг друга и при раздвинутой стреле не превышать значений, указанных в чертежах, а при их отсутствии по табл. 7. При этом остаточные деформации в готовой сборочной единице не должны превышать величин, указанных в табл. 8.

Таблица 7

|

Наименование и обозначение параметра |

Эскиз |

Предельные отклонения |

|

1 |

2 |

3 |

|

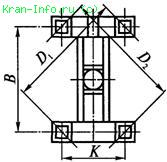

Отклонение базы крана DB, мм |

|

|

|

Отклонение колеи крана DK, мм |

|

|

|

Разность диагоналей DD базы и колеи ¾ D1 ¾ D2(для кранов с жесткой рамой), мм |

|

|

|

Отклонение от перпендикулярности общей оси отверстий под трансмиссионные валы в двух направлениях |

¾ |

|

|

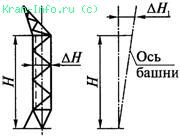

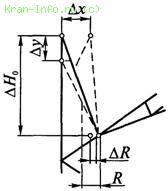

Отклонение от прямолинейности оси башни DH, мм |

|

|

|

Отклонение от перпендикулярности оси башни или ее отдельных секций от плоскости ее основания DH1, мм |

|

|

|

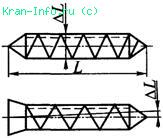

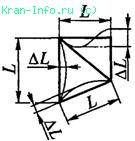

Отклонение от прямолинейности оси стрелы (гуська) DL, мм |

|

|

|

Отклонение от перпендикулярности оси стрелы (гуська) или отдельных секций от оси шарнира стрелы (гуська) или плоскости стыка секций DL, мм |

|

|

|

Отклонение по высоте Н оголовка поворотной башни Dу, мм |

|

|

|

Отклонение верха оголовка поворотной башни по горизонтали Dх, мм |

|

|

|

Отклонение расстояния между осями поворотной башни и опорного шарнира стрелы DR, мм |

|

|

|

Разность диагоналей поперечного сечения башни или стрелы решетчатой конструкции d1 — d2в месте стыка — Dd, мм |

|

|

|

в других сечениях — Dd, мм |

|

|

|

Отклонение высоты и ширины поперечного сечения башни или стрелы DB, мм |

¾ |

|

|

Отклонение осевых линий элементов решетки от проектной геометрической схемы D, мм |

|

D ± 5 |

|

Допустимый зазор между поясными уголками и раскосом а, мм |

|

I |

|

Допуск прямолинейности оси пояса, поперечины или раскоса решетчатых башен и стрел в зависимости от их длины между узлами DL, мм |

|

|

|

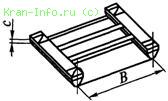

Зазор между одной из опор ходовой рамы или грузовой тележки от общей опорной плоскости в ненагруженном состоянии с, мм |

|

|

|

Отклонение от параллельности верхней плоскости ходовой рамы (привалочной поверхности под опорно-ходовое устройство) от общей поверхности ходовых колес (для кранов с поворотной башней) |

|

|

|

Отклонение плоскостности поверхностей металлоконструкций S, сопрягающихся с опорно-поворотным кругом диаметром D, мм |

|

|

|

Перекос осей каждого ходового колеса в вертикальной и горизонтальной плоскостях ix, мм |

|

|

|

Отклонение от перпендикулярности торцевой посадочной поверхности барабана (для посадки ступицы или зубчатого колеса) по отношению к его геометрической оси i, рад |

|

|

|

Отклонение по шагу ступеней лестниц, мм в пределах одной секции лестниц |

¾ |

±3 |

|

в стыках секций |

±8 |

|

|

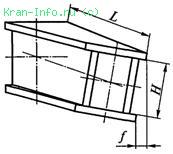

Скручивание коробчатых и двутавровых балок

|

|

при L £ 2000 |

|

при 2000 < L < 10000 |

||

|

при L > 10000 |

||

|

Отклонение от перпендикулярности стенок и поясов коробчатых и двутавровых балок в любом сечении

|

|

|

|

Отклонение от прямолинейности оси отдельных секций решетчатой башни или стрелы DM, мм |

|

|

|

Отклонение от плоскостности стенок и поясов коробчатых и двутавровых балок,

|

|

в местах стыкового сварного соединения стенок и поясов допускается 1/2000 |

|

Вогнутость (выпуклость) стенок коробчатых и двутавровых балок в сжатой зоне при отсутствии других швов, кроме поясных,

|

|

1,0 приS£ 12 |

|

Количество вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одной |

0,6 при S > 12 |

|

|

Выпуклость поясов балок,

|

|

У коробчатых

|

|

У двутавровых

|

||

|

Отклонение от плоскостности свисающих кромок поясов коробчатых балок,

|

|

но не более 5 |

|

Отклонение от параллельности фланцев коробчатых балок,

|

|

при B £ 1000 |

|

при B > 1000 |

||

|

Отклонение от параллельности торцов диафрагм и ребер,

|

|

|

|

Отклонение от перпендикулярности торцов диафрагм и ребер,

|

|

|

|

Отклонение от перпендикулярности диафрагм и ребер к стенкам и поясам коробчатых и двутавровых балок,

|

|

|

Таблица 8

|

Эскиз |

Характер дефекта |

Предельные отклонения, не более |

|

1 |

2 |

3 |

|

|

Грибовидность поясных листов,

балка с ребрами |

|

|

|

балка без ребер |

|

|

|

Кривизна балок и стержней,

|

|

|

|

Скручивание балок и стержней,

при b£ 200 мм |

|

|

при b > 200 мм |

|

|

|

|

Выпучивание вертикальных стенок балок (при отсутствии швов, кроме поясных),

|

|

|

Спиральная изогнутость поворотных рам, рам лебедок,

|

|

|

|

|

Волнистость листов,

настилы поворотных рам, рам лебедок |

|

|

|

обшивка кабин и кожухов |

|

|

настилы площадок |

|

3.2.11. Неуказанные допуски формы и расположения поверхностей в готовой сборочной единице должны соответствовать квалитету 16 ГОСТ 25069.

3.2.12. Предельные отклонения линейных размеров готовых сборочных единиц должны соответствовать 16 квалитету и классу точности «грубый» ГОСТ 25670.

3.2.13. При сборке деталей под сварку допускаются следующие отклонения от проектного взаимного расположения собираемых деталей.

В стыковых соединениях:

смещение свариваемых кромок относительно друг друга при толщине стыкуемых деталей не более 4 мм — 0,5 мм;

при толщине 4—10 мм — 1 мм; при толщине свыше 10 мм — 0,1 толщины стыкуемых деталей, но не более 3 мм (рис. 5);

Рис.5

уступ кромок в плоскости соединения для полок и других свободных по ширине деталей - не более 3 мм для деталей шириной до 400 мм и не более 4 мм для деталей шириной более 400 мм (рис. 6);

уступ кромок в соединениях замкнутого контура - не более 2 мм по всему периметру (рис. 7).

В тавровых соединениях:

отклонение полки от заданного проектом положения - не более 1:100 (рис. 8).

3.2.14. Прихватка элементов сварных соединений при сборке должна выполняться сварщиком той же квалификации, что и при сварке, и с использованием тех же сварочных материалов. Если прихватка и сварка соединений выполняются различными видами сварки (например, прихватка вручную, а сварка автоматами или полуавтоматами), то сварочные материалы могут отличаться.

Рис.6 Рис.7

Рис.8

Прихватка расчетных элементов сварочных несущих металлоконструкций должна выполняться сварщиками, аттестованными в соответствии с Правилами аттестации сварщиков Госгортехнадзора и имеющими удостоверение.

3.2.15. Прихватки необходимо размещать в местах расположения сварных швов.

Количество и размеры прихваток, а также последовательность их наложения определяются технологическим процессом изготовления.

При наложении швов проектного сечения прихватки должны переплавляться.

Разрешается наложение прихваток вне мест расположения швов для временного скрепления деталей, если они не создают дополнительных концентратов напряжения в соответствующих элементах металлоконструкций. В дальнейшем эти прихватки должны быть удалены, а места их размещения зачищены.

3.2.16. По окончании сборочных работ швы прихваток и места под сварку должны быть зачищены от шлака, окалины, брызг.

Прихватки, имеющие дефекты, должны быть удалены и выполнены вновь.

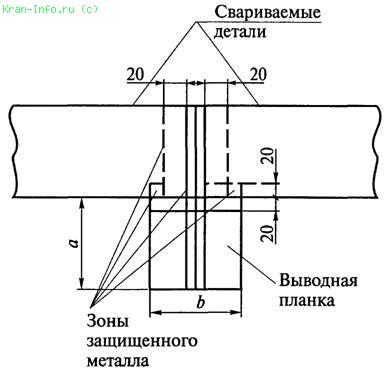

3.2.17. При сборке под сварку в начале и конце стыковых швов должны, как правило, устанавливаться выводные планки. Необходимость установки выводных планок и их размеры, которые должны быть не менее а = 60 мм, b = 80 мм (рис. 9), определяются технологическим процессом изготовления. Выводные планки должны иметь такую же разделку, как и свариваемые детали.

Рис.9

Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их зачищенным кромкам. Допуски на точность установки выводных планок такие же, как и при сборке деталей под сварку.

3.2.18. Для защиты металла от сварочных брызг рекомендуется использовать жидкий концентрат лигносульфоната марки ЛСТ по ТУ 13-0281036-05-89 или другие защитные средства с аналогичными свойствами, не влияющие на качество сварки. Лигносульфонат технический разбавляется в горячей воде температурой 50—60 °С в отношении 1:4 по массе или 1:5 по объему. Полученная жидкость наносится на поверхность свариваемых изделий тонким слоем на ширине 100—150 мл с обеих сторон шва за 1—2 часа до начала сварки.

Детали, на которые наносится защитное покрытие, должны быть очищены от масла, эмульсий и других жировых веществ.

При подготовке изделий к окраске после сварки дополнительной операции по удалению остатков покрытия лигносульфоната технического не требуется.

3.2.19. Собранные под сварку металлоконструкции и отдельные составные части, подлежащие сварке, должны быть предъявлены ОТК. Принятые металлоконструкции и составные части должны иметь условное обозначение или промежуточное клеймо ОТК, свидетельствующее о разрешении выполнять последующие операции.

3.2.20. При транспортировке и кантовке собранных под сварку металлоконструкций или отдельных составных частей должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке.

Навигация: Начало Оглавление | Другие книги | Отзывы:  - 0

- 0

- 0

- 0

Оставить свой отзыв

Оставить свой отзыв